在現代食品加工行業,異物污染和微生物污染一樣,都是影響產品質量、安全與品牌聲譽的關鍵因素。異物檢測已成為工廠食品安全體系的重要一環,而“清潔生產”不僅指工廠環境和設備的清潔,更包含全過程的科學管理與防控。

二者協同推進,不僅能有效降低異物風險,還能提升整體生產水平,實現食品安全和企業可持續發展目標。

一、異物檢測的現狀與挑戰

1. 異物的類型與來源

常見異物:

金屬、玻璃、塑料、橡膠、頭發、紙屑、昆蟲、布料、木屑、工器具殘片等。

主要來源:

原輔料帶入(如土塊、雜草、石子等)

設備老化、損壞掉落(如螺絲、彈簧、密封墊等)

包裝材料脫落

操作人員不規范(如頭發、指甲、手套殘片等)

環境因素(如昆蟲、灰塵等)

2. 異物檢測的技術現狀

傳統人工目檢:

效率低、漏檢率高,主觀性大。

自動化檢測設備:

金屬探測器(金屬雜質)

X光異物檢測機(玻璃、骨頭、金屬、密度高的塑料)

光學分揀機/視覺檢測系統(顏色、形狀、表面異物)

磁選機、風選機(谷物、豆類等大宗原料)

智能化趨勢:

AI深度學習視覺識別,自動報警與分揀。

3. 檢測難點

雜質微小、混入基質中難以發現

金屬以外的異物(如塑料、橡膠)檢測難度大

原料、半成品、成品各環節檢測要求不同

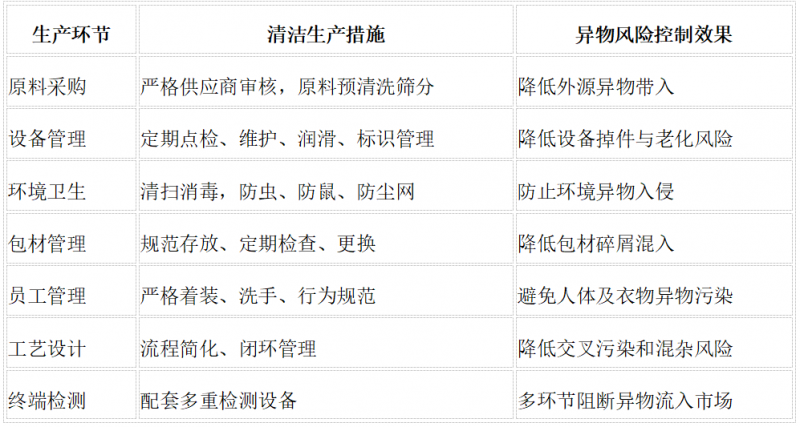

二、清潔生產對異物風險的控制作用

1. 清潔生產的定義和內涵

不僅是環境衛生,更是原材料選用、工藝優化、設備保養、員工操作、廢棄物管理等全過程的系統防控。

目標是“源頭減量、過程控制、末端治理”的有機結合,追求無污染、低排放、資源最優利用。

2. 清潔生產與異物控制的內在關聯

3. 清潔生產促進異物檢測能力提升

更清潔的工藝和設備狀態,使異物檢測儀器(如金屬探測、X光等)靈敏度提升,誤報率降低。

工廠環境和人員的清潔規范,有助于追溯異物來源并及時修正。

三、實際操作與企業落地舉措

1. 清潔生產標準化操作

制定原料、包材入廠清潔檢驗SOP,杜絕異物帶入。

設備使用前后全面擦拭、沖洗,每班有檢修、衛生交接記錄。

高風險崗位(如分割、包裝)配備專用衣帽、手套,進出須風淋消毒。

工藝布局實現“生熟分離”“人流、物流分離”,減少交叉污染。

2. 異物檢測流程與閉環管理

建立“關鍵控制點”(CCP),如原料前處理、成品包裝前等,增設異物檢測工序。

檢測設備定期校準,保證靈敏度和準確率。

每次異物報警均詳細記錄,并快速啟動原因分析與整改。

異物檢測、投訴等數據定期統計分析,用于持續改進。

3. 員工管理與培訓

全員定期開展清潔生產和異物防控專項培訓。

建立崗位責任制和獎懲機制,激勵一線員工主動發現和上報隱患。

設置“異物管理專員”,負責監督巡查與應急處理。

4. 信息化與智能化升級

引入MES等信息系統,自動采集清潔與異物檢測數據,實現溯源與透明化管理。

推動AI視覺、自動分揀等智能設備在異物檢測中的普及,提高效率和準確性。

四、典型案例分析

案例1:烘焙食品工廠的“無異物”體系建設

工廠采用X光+金屬探測+人工目檢三道防線,結合全面CIP清洗和員工工服、頭發、指甲管控,實現連續兩年“零重大異物投訴”。

案例2:肉制品加工企業異物風險控制

生產線每班前后定時清潔點檢,包裝區設立“異物公示板”與責任人倒查機制,原料入庫、加工、包裝全程閉環管理,異物率降至十萬分之一。

五、持續改進與發展趨勢

推動“清潔生產+智能檢測”一體化升級,向零異物、零污染邁進。

新材料、新工藝應用,減少生產過程中的可脫落物源。

以消費者為中心,企業主動公開異物檢測合格率和清潔生產體系,提升品牌公信力。

六、小 結

異物檢測和清潔生產是食品安全管理的“雙保險”。只有把兩者有機結合,打造全鏈條、全員參與、全過程透明的清潔生產體系,才能有效控制異物風險,提升企業競爭力,實現高質量發展

手機版

手機版